ТЕХНОЛОГИЯ

Эта сушилка необыкновенно мобильна и полностью соответствует требованиям, предъявляемым к сушке специальных форматов макаронных изделий, таких как «гнезда», «лазанья» и «каннеллони».

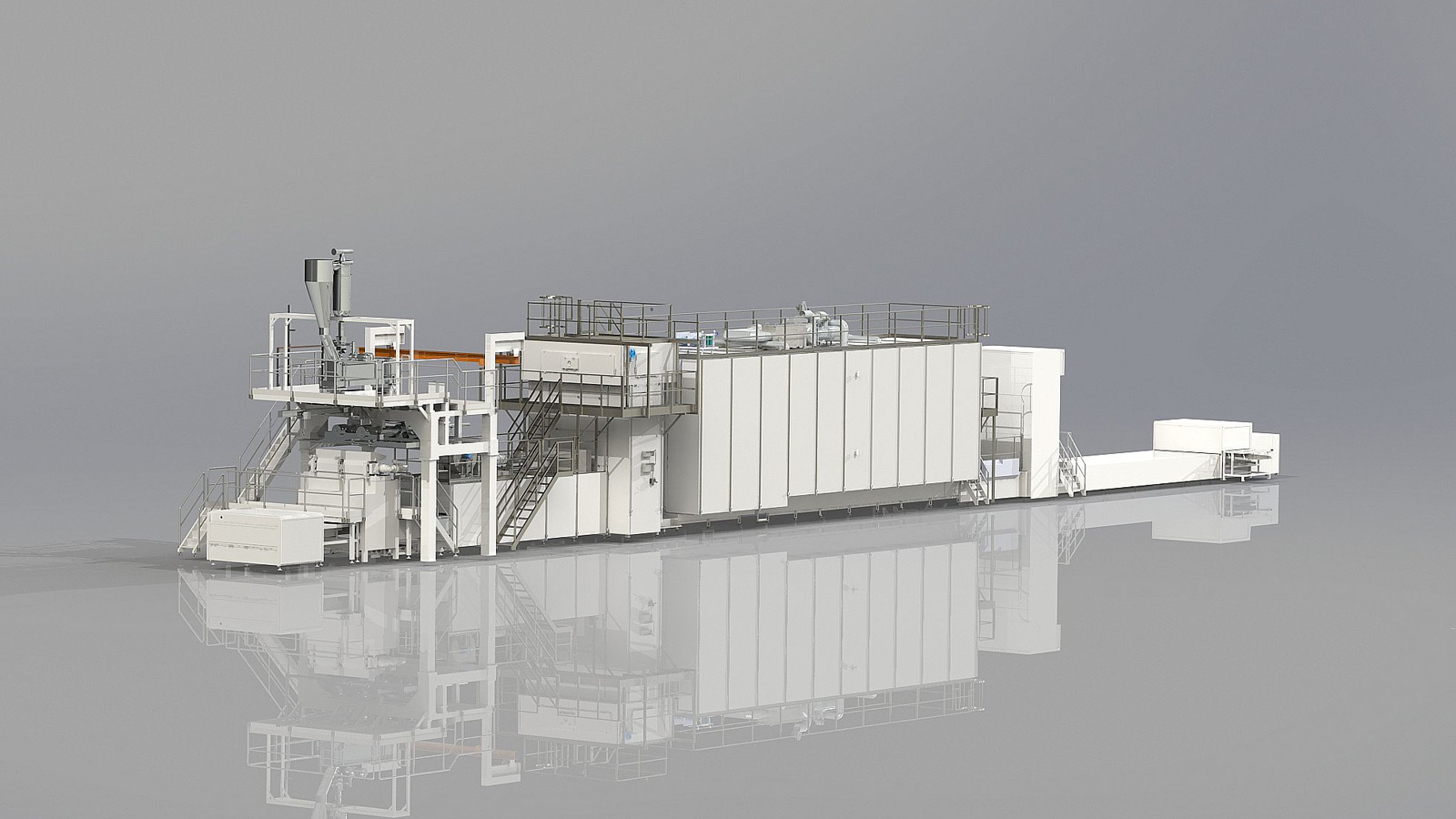

Полностью переработанная структура имеет в своей основе характеристики ранее спроектированных линий.

Оснащена рамками с различными поверхностями в зависимости от продукции, на которых продукт сохраняет свою исходную форму. Адаптирована к различным диаграммам сушки.

Важная инновация была внедрена в начальную стадию предварительной сушки, на которой макаронные изделия подвергаются воздействию высокой температуры с одновременной мощной особо эффективной вентиляцией.

После традиционной вертикальной предварительной сушки, усовершенствованной в механической части и вентиляции, ставшей более мощной, рамки поступают в многоярусную основную сушилку необыкновенно большой протяженности.

Никакая другая сушилка, при равных габаритах, не располагает такой же полезной площадью, на которой, помимо всего вышесказанного, можно обрабатывать форматы с самым маленьким удельным весом.

Гарантирована равномерность термообработки, т.к. все рамки проходят через одни и те же точки вентиляции.

Заключительный этап производственного цикла приходится на фазу стабилизации. На выходе с этой стадии продукт охлаждается в двух высокоэффективных модулях, снабженных батареями, в которые подается холодная вода.

Для того, чтобы соответствовать современным требованиям расфасовки, машина располагает накопительными системами, в которых чередуются наполненные и пустые рамки для обеспечения синхронности с фасовочными автоматами, работающими в непрерывном режиме.

При таком решении процесс работы фасовочного оборудования становится более гибким и не зависит от производства.

Разгрузка рамок может производиться независимо от работы фасовочного оборудования или же автоматически. Это зависит от соответствующих системам фасовки.

Современная система регулирования и автоматического контроля сушки, осуществляемая с ПЛК, гарантирует простое и надежное управление линией на всех стадиях производственного процесса.